© Thomas Schneider originalundmodell.de 2014 V1.12

© originalundmodell.de

Fw 190F-8 “Schlächter”

Teil 1

Mit großer Begeisterung wurde von den Modellbauern die Kunde

von der neuen 32er Fw 190 aus dem Hause Revell aufgenommen.

Zur großen Freude wurde Original und Modell von Revell ein

finaler Testschuss der Fw 190 F-8 zum Bau zur Verfügung gestellt.

Leider verhinderte der Bruch meines Oberschenkelhalsknochens

einen zügigen Bau. Aber nun ist es soweit.

Revell Art.Nr. 87221 (finaler Testschuss)

Ein Baubericht in zwei Teilen

von Konrad Schmittlein

Vorbild: In der Fw- Familie wurde die F-Baureihe ab 1943 speziell für den Einsatz als Jagdbomber entwickelt. Die Variante F-8 gelangte ab 1944 zu den

Einsatzverbänden und gehörte mit der A-8 zu den meistgebauten Fw- Mustern. Eingerüstet wurden ein verstärkter Panzerschutz und die sogenannte „große

Bombenelektrik“. Diese ermöglichte die Mitnahme einer enormen Bombenlast ( ETC 501 mit 500 kg-Bombe u. 4x ETC 71 mit je 50 kg-Bombe ), woraus aber

eine geringere Wendigkeit und die Verringerung der Höchstgeschwindigkeit um ca. 90 Stundenkilometer folgte. Im Einsatz bewährte sich die Maschine

aufgrund der robusten Bauweise und des luftgekühlten Sternmotors.

Bau: Es ist nun schon eine Gewohnheit, die Guss-

rahmen einem Spülmittelbad zu unterziehen, nachdem

die Vollzähligkeit aller Teile festgestellt wurde. Dies

hat sich auch bei Polysterol- und nicht nur bei Resin-

teilen bestens bewährt, vor allem dann, wenn man

mit Acrylfarben arbeitet. Nachdem der Trockenbau

keine Probleme offenbarte, sondern einen spachtel-

freien Bau erwarten ließ, wurden alle Cockpittteile

in RLM 66 gespritzt, auch die Füße der beiden

Reflexvisiergläser und die Seitenwände.

Danach wurde in die Tragflächenunterschale

das Stabilisierungsteil, das auch den Tragflächen-

anstellwinkel garantiert, eingeklebt. Das ist eine

sehr gute Idee von Revell, denn dadurch werden

die störenden Sicken auf den Oberflächen ver-

mieden. Nun geht es an die übrigen Innereien,

die den Farbton RLM 02 benötigen. Dazu gehören der Hauptholm mit Brandschott, die Munitionskästen,

die Aufnahme der Rumpf-MG, die Motorbefestigungsteile, die Fahrwerksaufnahmen, die Fahrwerksbeine und der Hecksporn.

Natürlich müssen auch die Innenseiten der Motorverkleidungsbleche und der Innenbereich für den Hecksporn in RLM 02 gespritzt werden. Auch die separat

beiliegenden Landeklappen und die Gegenseiten der Tragflächenoberschalen, die bereits mit RLM 66 vorschattiert worden waren, erhielten ihre Farbgebung in

RLM 02, wodurch deren Rippenstruktur besser zur Geltung kommt. Während diese Teile trocknen, kommt mittels Farbe und Abziehbildern Leben in die

Cockpitteile. Die erhabenen Gerätefronten der Instrumentenbretter und der Seitenkonsolen werden schwarz hervorgehoben und mit aus dem Abziehbilderbogen

ausgestanzten Skalierungen versehen und anschließend mit Glanzlack „verglast“. Bei einigen Instrumenten wurden die Fassungen noch mit Gelb oder Rot

hervorgehoben. Die Abdeckung des oberen Instrumentenbretts erhält einen lederfarbenen Abschluss.

Nach der Trocknung wird die Cockpitwanne provisorisch in die Rumpfhälften eingesetzt, die mit Klebeband fixiert werden. So kann das Aufnahmeteil für die

Rumpf-MG eingepasst und an einer Seite mit der Rumpfschale Verklebt werden. Inzwischen wurden die gut detaillierten Hauptfahrwerksaufnahmen in die

Tragflächenunterschale eingeklebt, der Hauptspant mit Munitionskästen und den Motoraufnahmeteilen versehen und in die Tragflächenunterschale eingeklebt;

MG-Rohre nicht vergessen!

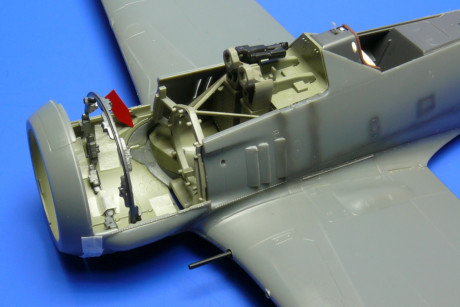

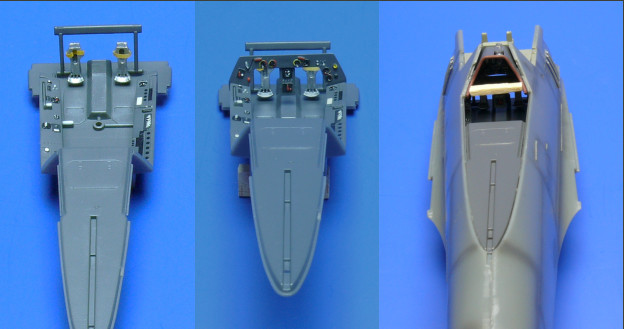

Oben: Pedalschlaufen beleben das konventionell

gestaltete Cockpit.

Oben rechts: Nur gespreitzt hält die zu kleine

Abdeckung.

Links oben: Oberes Instrumentenbrett mit

gestanzten Anzeigen u.Revi

Links: Farbige Anzeigenringe beleben das

untere Brett.

Hier wurde von der Bauanleitung abgewichen, indem die beiden Rohrgestelle

( Teile 97 u. 98 ) mit Weißleim in die Motorhalterung eingeklebt wurden. So

lässt sich diese Einheit leichter am Brandschott verkleben und ausrichten,

indem man den mit Klebeband fixierten Rumpf auf die

Tragflächenunterschale aufsetzt. Nachdem die Klebestelle der Rohre

ausgehärtet ist, wird der Motorträger zusätzlich rückseitig mit Flüssigkleber

gesichert. Zwischenzeitlich werden die Einzelteile der übrigen Ruder

miteinander verklebt. Jetzt wird die Instrumentenabdeckung mit oberem

Gerätebrett samt Reflexvisier von unten in den noch getapeten Rumpf

eingeklebt und gespreizt, da es zu schmal ist, und so seitlich deutliche

Lücken entstehen würden. Anschließend wird die Cockpitwanne ebenfalls

von unten in die Halterungen eingerastet. Nun werden die Rumpfhälften mit

Flüssigkleber unter Nutzung des Kapillareffekts miteinander verklebt,

nachdem vorher der Hecksporn eingesetzt wurde.

Während der Trocknung des Rumpfes werden die wunderbar detaillierten Motorsterne verklebt. Bei der anschließenden Verklebung der Tragflächenunter-schale

mit dem Rumpf ist mit besonderer Sorgfalt zu arbeiten, indem man darauf achtet, dass die vorderen Tragflächenverkleidungsbleche absolut spaltfrei verklebt

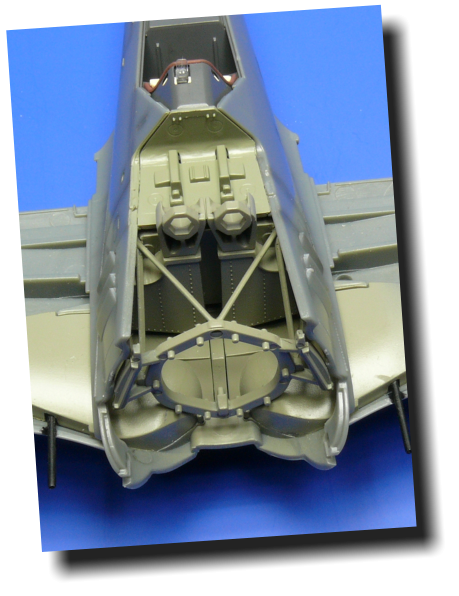

sind, denn das wirkt sich besonders auf den Anbau der Motorverkleidungsbleche mit Kühler- und Panzerring aus. Bevor man in den Motorbereich übergeht,

werden die Tragflächenoberschalen mit Unterschale und Rumpf spaltfrei verklebt. Die Motorverkleidungsbleche werden erst verklebt, nachdem eine

Trockenpassung durchgeführt wurde, und diese ließ mich erneut von der Bauanleitung abweichen, da der dort vorgeschlagene Weg die unbedingt notwendige

richtige Ausrichtung der Teile nicht zu garantieren schien. Die beiden unteren Verkleidungsbleche mit den darüber liegenden, ausgebeulten Seitenteilen werden

mit Hilfe des Verkleidungshalterungsrings, der eine ideale Schablone abgibt, durch Klebeband miteinander fixiert und dann ebenfalls mit Klebeband am Rumpf

befestigt. Die endgültige Ausrichtung dieser Teile wird durch das Antapen des Kühlerrings erreicht. Verklebt werden dann vorerst nur die beiden ausgebeulten

Seitenteile ( s. Foto mit rotem Pfeil ! ). Jetzt ist garantiert, dass der Motor, der inzwischen fertiggestellt wurde, passt und ebenso der Anbau der

Verkleidungsbleche, wenn die Motorverkleidung geschlossen dargestellt werden soll.

Wie sich das gestaltet, erfahren Sie in Teil 2.

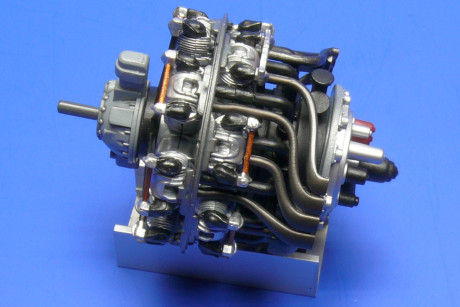

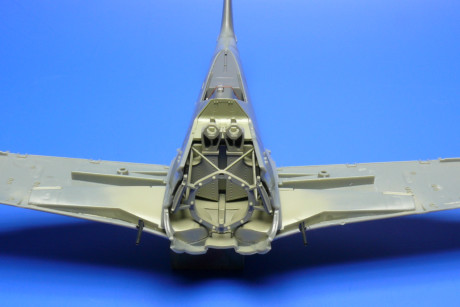

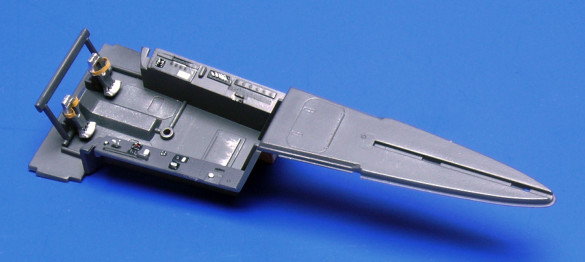

Oben und oben links: Flächenstabilisierung, Fahrwerksschächte, Brandschott

u. Motorbefestigung warten auf "Hochzeit".

Von allen ausgerichteten Teilen werden nur die ausgebeulten Seitenteile (Pfeil!)

verklebt.

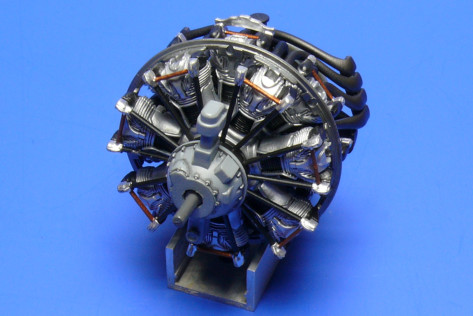

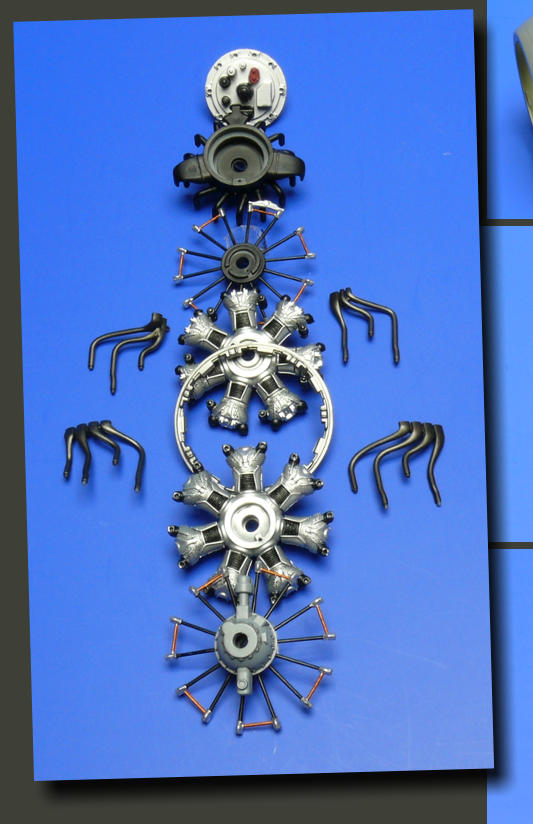

Oben: Die Motorteile warten auf die Montage.

Rechts: Der endmontierte 801er wartet auf den Einbau.

Konrad Schmittlein

September 2015

originalundmodell.de

1